粤港澳大湾区的产业链优势,让工程师的创意能快速落地。然而,在机器人等高端硬件领域,“打样难、打样贵”仍是制约创新的瓶颈。嘉立创凭借技术创新,以智能机器人一站式研发服务平台为支点,让硬件企业从设计到量产“最多点一次”,实现“想法即产品”的快速迭代。这种模式不仅降低了硬件创新的门槛,更让创新从“少数人的专利”变为“人人可参与的实践”。

与传统批量生产模式不同,嘉立创通过“拼单”模式重构成本结构。其自主研发的PCB智能拼板算法,将全球订单按尺寸、交期智能组合,一块板材可承载数百个订单,使单次打样成本从数百元降至数十元,出货周期从数周压缩至12小时。这种“小单快返”模式,让初创企业也能以低成本试错,加速产品迭代。

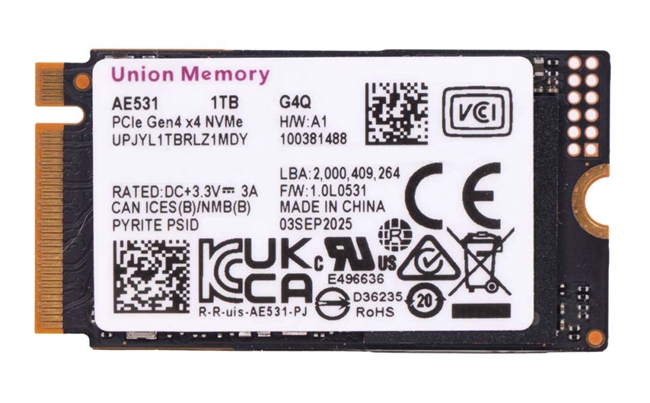

技术突破是嘉立创的核心竞争力。2025年,其64层高多层板量产上线,板厚突破4.8mm,满足医疗电子、通信设备等高端场景需求;0.1mm微钻孔技术则解决了高密度PCB的过孔电镀难题,助力产品轻量化设计。这些突破背后,是嘉立创对研发的持续投入:2024年研发费用达3.29亿元,推动EDA工业软件、ECAD电气设计等工具落地,让工程师“像网购一样下单”。

嘉立创通过自建下单网站和自有的生产仓储基地,为客户提供覆盖EDA/CAM工业软件、印制电路板制造、电子元器件购销及电子装联等全产业链一体化服务,年交付订单量超千万笔。截至2024年末,公司在线自助下单网站注册用户数超710万,2024年度,公司付费用户超100万,处理订单数量超1,780万单。嘉立创的PCB业务出货订单量约1,058万单,付费用户近80万。针对“小批量、多样化、快交付”的订单特点,公司持续加大信息化、数字化及智能化系统建设方面的投入,构筑了高效率、低成本的数字化运营优势。

硬件创新的硬伤,往往源于产业链环节的割裂。但嘉立创通过自营工厂与产业园区布局,将“左右邻是上下游”变为现实。在珠海基地,PCB产线与立创商城的智能仓储无缝衔接,BOM清单同步拣配元器件,制成后直接流转至SMT贴片车间,最快15小时出货。这种闭环模式,让宇树机器人仅用3个月完成5次迭代,优艾智合人形机器人25天实现仿生设计。

与外协工厂不同,嘉立创坚持“重资产”模式,在广东、江苏、江西布局五大自营工厂,形成“研发打样—中小批量—大规模量产”的三级跳。广东园区专注高柔性生产,满足快速迭代需求;江苏、江西园区则承接大批量订单,通过数字化系统传递工艺数据,实现“一个产品从概念到量产”的无缝衔接。这种布局不仅保障了品质与交期,更让创新者无需自建工厂即可完成复杂项目。

在研发方面,嘉立创的投入也持续增加。报告期内,公司研发费用投入分别达23,862.81万元、29,967.94万元和32,880.66万元,占营业收入的比例分别为3.74%、4.44%和4.11%。通过强化自主研发能力,嘉立创已掌握了涵盖软件开发、PCB制造、电子元器件购销、PCBA、机械制造等多个细分领域的核心技术,构建了核心竞争优势。截至2024年底,公司已拥有专利数百项,软件著作权多项,进一步巩固了其在行业内的技术领先地位。

嘉立创的模式正在改变产业逻辑。其开源硬件平台聚集超80万月活用户,涵盖无人机、仿生机器人等领域。工程师可公开项目文档、复刻设计,并通过平台快速打样,形成“技术共享—制造对接”的生态闭环。这种模式降低了开发门槛,让高校团队也能参与产业创新,为行业输送了大量“从项目走向产业”的年轻工程师。

青年工程师是硬件创新的未来。面对高校团队打样成本高的痛点,嘉立创推出“每月两次PCB免费打样服务”,2024年完成近160万笔免费订单,累计承接超千万笔。这一举措让智元机器人创始人彭志辉等青年开发者,在学生时代即可低成本试错,为科技成果转化奠定了基础。

嘉立创与高校、科研院所的合作不断深化。中国科学院深圳先进院的“柔性外骨骼机器人”项目中,嘉立创提供4块PCBA制造服务;在“深圳科创学院极客营”活动中,5天内支持18个硬件项目落地。这些合作不仅加速了技术转化,更让青年工程师在实践中成长。

开源生态是嘉立创培养创新人才的另一抓手。其开源硬件平台月活用户超80万,项目数量超10万个,优质开源工程项目超3万个,形成知识共享与商业转化的闭环。平台上的“技术社区”让工程师可复刻设计、快速打样,实现原型—迭代—验证的快速循环。这种模式正在重构科技创业逻辑:从“单打独斗”到“协作共创”,从“高门槛”到“低门槛”,让更多青年才俊有机会参与硬件创新。

嘉立创的实践证明,通过技术创新与产业链协同,硬件创新可以变得更高效、更包容。从智能机器人平台到开源生态,从免费打样到产业园区闭环,嘉立创正在为粤港澳大湾区乃至全球的硬件创业者,搭建一座通往未来的桥梁。