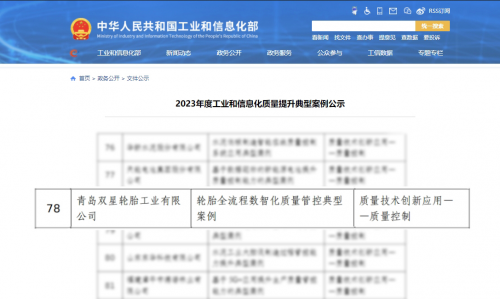

近日,国家工信部公布了2023年度工业和信息化质量提升典型案例名单。青岛双星轮胎工业有限公司“轮胎全流程数智化质量管控”典型案例入选,成为山东省轮胎行业唯一上榜企业,彰显了双星在数智化质量管理中的示范作用,为我国实施质量强国建设树立了典范。

2023年,党中央、国务院印发《质量强国建设纲要》,提出要以提高发展质量和效益为中心,树立质量第一的强烈意识,加快建设质量强国。为了增强工业和信息化质量管理能力、推动质量技术创新应用、提升产品可靠性水平,及时发现、总结、推广一批示范性强的先进经验,工信部特组织评选2023年度工业和信息化质量提升典型案例。

随着中国汽车工业和新能源汽车的快速发展,主流车厂对轮胎企业的制造能力、质量管理要求越来越高。此次双星入选的“轮胎全流程数智化质量管控”典型案例,是基于轮胎全生命周期的智能制造、智能服务新模式、新业态,通过全流程数字化,加速数据再应用和开发,加速产品研发和创新,为主流车厂配套,全面提升质量管理。同时,该案例能够在行业和其他重点领域快速复制并推广应用。

双星是一家具有百年历史的国有企业,拥有韩国锦湖与青岛双星两个上市公司,是中国乘用车胎(轿车胎)规模最大的轮胎企业。2016年以来,关闭了所有的老工厂,建成了全球轮胎行业第一个全流程“工业4.0”智能化工厂和全球领先的轮胎研发中心,成为近年来唯一一家被国家工信部授予“品牌培育”“技术创新”“智能制造”等全产业链试点示范的企业,被称为“中国轮胎智能制造的引领者”。

据了解,双星轮胎“工业4.0”智能化工厂,打破了传统轮胎企业的生产工艺和集中式的生产方式,将产品模块化和生产精益化作为基础,集成了全球领先的信息通信技术、数字控制技术和智能装备技术,融“产品定制化、企业互联化、制造智能化”于一体,实现智能定制、智能排产、智能送料、智能检测、智能仓储、智能评测,达到绿色、高品质、高效率、高安全的目的。其中,工厂中的11种智能机器人80%是双星自主研发和生产的,将人工效率提高了3倍,产品不良率降低了80%以上。同时,工厂采用了双星独创的MEP智能信息匹配系统,实现物、人、设备、位置的信息智能匹配。双星云网大数据中心会对用户数据进行智能分析和预测,根据用户和系统的评测结果,对智能制造和智能服务体系进行优化,从而进一步改善、研发新产品,创造需求,创造用户。

双星将积极实施生态化、高新化、当地化、数智化的“新四化”战略,不断深耕质量技术创新应用,以率先打造轮胎工业4.0样板工厂为基础,为行业转型升级提供服务,为推进实施制造强国、质量强国建设贡献力量。