你也许想不到,我们在加油站买到的92、95、98号汽油,有着工业大模型和智能体的参与。

随着技术应用门槛和成本不断降低,人工智能正迎来大规模应用窗口期。IDC 2025中国工业企业调研显示,我国工业企业中应用大模型及智能体的比例,从2024年的9.6%提升到2025年的47.5%,已经在多环节开展应用的企业从1.7%显著提升到35%。

企业应用快速增长的背后,是深入产业、快速发展的工业大模型。日前,卡奥斯COSMOPlat发布的全球首个全产业链、全生态链、全价值链的千亿级石油化工大模型——卡奥斯天智·石油化工大模型(简称“卡奥斯石化大模型”),为石化行业转型提供了更高效、更普惠的新路径。

AI+工业互联网:更全面,更普惠

生长在卡奥斯COSMOPlat的工业互联网平台底座上,是卡奥斯石化大模型与绝大部分聚焦垂直领域的行业大模型最大的不同。通过“开放平台+工业AI+生态应用”的创新架构,以“全产业链、全生态链、全价值链”为核心,卡奥斯石化大模型在数据整合、技术融合、生态协作等各方面具备先天的独特优势。

以AI+工业互联网技术加持,卡奥斯COSMOPlat自研国内首个基于工业互联网平台的垂域大模型——天智工业大模型。在工业互联网平台的数字底座和基础大模型之上,天智工业大模型打造出独特的“一行业、一模型”的模式,一方面通过行业数据资产沉淀与专业知识注入,构建垂直领域认知壁垒;另一方面基于模型训推服务与场景化能力封装,实现价值落地,提升了大模型的工业精度。

因此,在这样的“高起点”之上,卡奥斯石化大模型融合10TB的工业数据集和10万+的工业知识库,包含石油、天然气、煤、热电、化工等细分领域,拉通“采供-生产-物流-销售-服务”全流程,实现了“全产业链”的赋能,支持产业链多源数据接入,为跨企业、跨产业的数据聚合提供了可能。

例如,依托卡奥斯石化大模型,陕西延长石油实现数据汇聚与治理,打造出覆盖西安、延安、榆林三地四中心的“算力一张网”,并统一基础数据标准,完成从数据汇聚、模型训练、知识沉淀到智能反馈的全流程闭环,构建起企业的“智能中台”。

而在工业互联网平台的开放生态上,卡奥斯联合龙头企业、高校、科研院所等机构,打破大模型赋能场景应用的壁垒,融合200+工业机理模型、深度学习算法模型、机器学习算法模型,构建生态化协作网络,可为中小企业提供轻量化AI工具,降低企业智能化门槛和数字化转型升级成本,提升生态协作能力。

而在“降本增效”的同时,卡奥斯石化大模型还将通过数据流通激活新商业模式,助力企业、行业从大规模生产向大规模定制转型,拉动产业上下游、外部企业及行业用户价值的共同提升。例如,大模型可助力石化企业,实现基于下游客户需求的炼化工艺调整,实现高附加值产品定制开发,助力产品价值提升。

核心场景+智能体:更专业,更高效

在汇聚行业知识与专家模型的基础上,卡奥斯石化大模型还构建出示功图智能助手、醛分离塔工艺优化智能体等38个智能体,应用到油田开采、油气炼化、安全生产等场景。

其中,与我们日常接触较多的,是面向油品调和领域的“汽油调和工艺优化助手”。平时开车用到的92、95、98等各类汽油,都有其国际标准,随着原料和成本的变化,石化企业需要动态调整产品配方,达到品质与成本的平衡。通过沉淀企业过往产品数据和过去三个月的实时数据,该智能体可利用插值算法与非线性规划模型,在30 秒内生成最优配方,动态满足各类指标要求,比过去人工调节效率提升60%,降低原料损耗,提升油品质量。

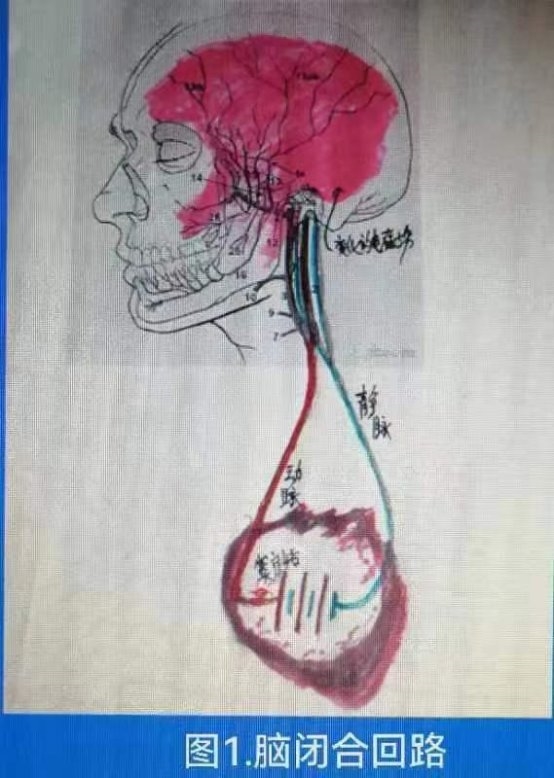

而面向原油开采场景,针对示功图传统诊断方式专业门槛高、数据处理量大、分析周期长等痛点,卡奥斯COSMOPlat在行业内首次融合工业大模型与示功图专家模型,打造了示功图诊断智能体,它不仅能“读懂”深井泵等工业设备示功图及有关数据,完成图表绘制和分析,还可根据数据历史和工业知识,隔空完成对设备的“望闻问切”,助力企业示功图诊断效率提升70%,设备可靠性与寿命提升50%,且显著降低了故障诊断门槛。

面向石油炼化加工场景,醛分离塔工艺优化助手融合醛分离塔历史数据与专家知识,可对关键参数进行动态识别和调整建议,为操作人员提供决策辅助,寻找产品质量“最优解”,提升产品质量控制精度,并实现对工艺知识的标准化与持续复用,助力企业经验传承。

在陕西延长石油,卡奥斯石化大模型已在企业“油化煤气电”全领域落地,助力企业生产精度提升,人工、能源成本降低10%,每年降本可达千万级。未来,随着企业对大模型的持续应用,卡奥斯石化大模型也将在实践和数据积累中持续优化学习,打造更多贴合实际需求的场景智能体,并从龙头企业向中小企业普及,助推行业高质量、可持续发展。